PENERANGAN :

1.1 Maklumat teknikal berkenaan dengan brazing

Pateri keras brazing merupakan satu proses yang sangat diperlukan dalam

kerja-kerja penyejukan untuk kerja-kerja fabrikasi pemaipan kitaran

sistem, oleh itu seperti yang telah diterangkan terdahulu setiap mekanik

penyejukan hendaklah mahir asas brazing seperti di terangkan proses pateri keras brazing di mana kerja-kerja yang membabitkan penggunaan peralatan

kimpal gas oksigen dan asetilena sahaja. Oleh kerana kerja-kerja pateri

keras brazing membabitkan penggunaan bahan yang sangat mudah terbakar

iaitu oksigen dan asetilena maka pengendalian sebarang peralatan

kimpal gas hendaklah dilakukan dengan cermat yang mungkin dan sentiasa

menerapkan langkah keselamatan yang diperlukan tanpa kompromi, ini bagi

mengelakkan daripada berlakunya sebarang kejadian yang tidak diingini

sama ada kepada pengguna, peralatan ataupun persekelilingnya mahupun

semasa, sebelum dan juga selepas penggunaannya.

Hasil

kerja-kerja brazing yang dibuat secara mudah, sambil lewa dan ringkas

ke atas sebarang pemaipan sistem penyejukan tidak semestinya baik atau

menepati kehendak yang diperlukan, ini kerana banyak yang beranggapan

asal telah berlaku penyambungan joint ianya boleh digunakan dan tidak

akan mendatangkan masalah. Pada hakikatnya kerja-kerja brazing hendaklah

mempunyai kualiti dan mesti mencapai tahap

yang diperlukan. Kualiti brazing akan memberi kesan secara langsung

kepada keupayaan perfomance yang lebih baik kepada kitaran penyejukan refrigeration cycle. Oleh kerana itu setiap kerja-kerja brazing

hendaklah dilakukan sebaik yang mungkin mengikut prosedur yang tepat

bagi penghasilan kerja yang berkualiti dan menghindar dari pembaziran.

1.1.1 Makna brazing

Brazing

juga merupakan salah satu dari beberapa proses dalam bidang kerja-kerja

kimpal gas, terdapat beberapa proses kimpal gas yang lain saperti fusion welding dan pressure welding,

namun asas kerja-kerja kimpalan ialah teknik yang digunakan untuk

kerja-kerja menyambung atau mencantumkan pateri logam jointing

metals. Aplikasi proses-proses kimpalan yang telah dinyatakan di atas

adalah seperti berikut,

Fusion welding: Kimpal dalam bentuk cairan.

Pressure welding: Kimpal dalam bentuk pepejal.

Brazing: Kimpal dalam bentuk pepejal dan cairan.

Pateri Keras (brazing)

Pada dasarnya brazing ialah satu proses menyambung (jointing) dua

logam asas (base metal) dari jenis yang sama (seperti kuprum dengan

kuprum atau keluli dengan keluli dsb), atau boleh juga base metal dari

jenis yang tidak sama (seperti kuprum dan keluli dsbnya) tanpa mencairkan kedua-dua base metal dengan menggunakan bahan pengisi

(filler rod) yang dicairkan pada suhu sederhana tinggi yang akan

mengeras apabila suhu merendah. Filler rod digunakan untuk mengisi ruang

(rongga) di antara kedua-dua base metal terdiri dari bahan yang mencair

pada suhu yang lebih rendah dari base metal dan akan membuat sambungan

yang mempunyai kekuatan yang setara dengan base metal serta kalis bocor

dari cecair dan juga gas.

Carta di bawah menunjukan kategori untuk pateri lembut dan keras

PATERI

LEMBUT

|

PATERI

KERAS

|

1. Penggunaan

soldering iron

|

1. Kimpal

gas torchbrazing

|

2. Pemanas

dengan api

|

2. Twin - carbon arc brazing

|

3. Dip soldering

|

3. Brazing furnace

|

4. Resistance heating

|

4. Induction brazing

|

5. Flame - spray soldering

|

5. Resistance brazing

|

6. Furnace heating

|

6. Dip brazing

|

7. Ultrasound soldering

|

7. Block brazing

|

8. Flowing brazing

|

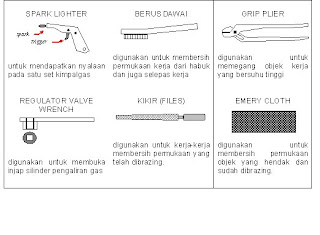

Keperluan peralatan untuk kerja-kerja brazing

Selain

dari peralatan asas iaitu satu set lengkap kimpalgas terdapat lain-lain

peralatan yang juga diperlukan untuk membantu bagi memudahkan dan

melicinkan kerja-kerja brazing. Beberapa peralatan tersebut adalah

seperti di gambarajah berikut :

1.1.3. Jenis filler rod yang digunakan dalam kerja brazing

Filler

rod ialah logam yang dicairkan melalui proses pemanasan untuk

menyambungkan (joined) dua keping logam asas (base-metal), pemanasan

dilakukan ke atas kedua-dua base metal kepada suhu yang boleh mencairkan

filler rod apabila disentuhkan kepada kedua-dua base metal tersebut,

dengan itu filler yang mencair akan mengisi ruang / rongga di antara

kedua-dua base metal dan akan menjadi keras apabila suhu merendah.

Dalam

proses brazing suhu cairan filler hendaklah lebih rendah dari suhu

cairan kedua-dua base metals, dengan itu hanya filler sahaja yang

mencair untuk menyambung kedua-dua base metal. Untuk mendapatkan proses

ini kebanyakanya bahan dari logam loyang-loyang (alloys) banyak

digunakan kerana mempunyai ciri-ciri suhu cairan yang lebih rendah dari

kebanyakan base metal, tambahan pula loyang dapat menepati kekuatan

(strength) yang diperlukan untuk dijadikan sebagai bahan pengisi /

penyambung (filler).

Filler

rod hendaklah digunakan dengan betul dalam kerja-kerja pateri keras

(brazing), apabila menyambung base metal seperti kuprum dengan kuprum,

filler rod dari jenis copper-phosphorus sangat sesuai digunakan, untuk

menyambung logam kuprum dengan besi atau kuprum dengan stainless steel

pula filler dari jenis perak sesuai digunakan. Ini kerana bahan

copper-phosphourus tidak boleh melekat (menyambung) stainless steel.

Untuk

menyambungkan dua tiub kuprum yang nipis misalnya penggunaan bahan

filler dari jenis silver adalah diutamakan dari copper-phospourus, ini

kerana suhu cairan silver yang lebih rendah dari copper-phosphourus

dapat membantu pemateri menjalankan kerja-kerja dengan lebih baik.

Bukan

semua jenis logam dapat menepati ciri-ciri yang diperlukan untuk

dijadikan sebagai brazing filler, ini kerana kesesuaian dan pemilihannya

bergantung kepada ciri-ciri seperti berikut,

i. suhu cairan filler (filler melting temperature).

ii. kekuatan filler (filler strength).

iii. sifat filler.

iv. kualiti filler.

v. rupa luaran.

Suhu cairan filler (melting temperature) : Suhu

cairan setiap logam yang hendak dijadikan sebagai bahan filler mestilah

juga bersesuaian dengan suhu cairan base metal, iaitu hendaklah

mempunyai suhu cairan yang rendah sedikit dari suhu cairan base metal

(perbezaan terbaik di antara kedua-duanya ialah 5OC hingga 100OC), dengan itu proses brazing dapat dilakukan kerana filler akan mencair tanpa mencairkan base metal.

Kekuatan filler: Logam

filler hendaklah mempunyai ciri-ciri kekuatan (strength)

sekurang-kurangnya hampir menyamai kekuatan base metal dan adalah lebih

baik sekiranya mempunyai kekuatan yang sama seperti base metal.

Sifa-sifat filler: Sifat

filler hendaklah berupaya mencair dengan cepat dan kadar pengaliran

yang baik supaya keadaan “basah” di permukaan base metal dapat

diwujudkan bagi membantu filler memindahkan / mengalirkan oksida-oksida

yang terbentuk di permukaan base metal oleh bahan flux semasa proses

pemanasan dilakukan oleh api kimpalgas.

Kualiti filler: Logam

brazing filler hendaklah dari jenis yang berkualiti tinggi seperti

kekuatannya yang dapat menyamai kekuatan base metal dan tidak mudah

berkarat.

Rupa luaran: Logam brazing filler hendaklah mempunyai ciri warna yang cantik dan bercahaya atau dapat menyamai warna base metal.

Jenis-jenis filler

Logam

yang digunakan sebagai brazing filler boleh diklasifikasikan seperti

carta di bawah iaitu untuk kerja-kerja pateri lembut (soldering) dan

juga pateri keras (brazing), kebanyakan brazing filler terdiri dari

komposisi campuran pelbagai jenis logam, oleh itu untuk pengenalannya ia

dinamakan mengikut sempena jenis komposisi kandungan logam terbesar

yang digunakan, carta berikut menunjukkan jenis atau nama-nama filler

yang biasa digunakan.

Carta jenis-jenis filler

nama/JENIS

|

KOMPONEN LOGAM ASAS (BASE)

|

SOFT

SOLDER

|

HARD

SOLDER

|

Silver solder

|

Alloy perak (silver) dan kuprum campuran zink, cadmium, nikel dsb.

|

ü

| |

Brass solder

|

Alloy kuprum dank zin sebagai base

|

ü

| |

Copper phosphorus solder

|

Alloy dari kuprum campuran phosphorus, perak dll.

|

ü

| |

Aluminium solder

|

Alloy aluminium dan sedikit silicon, kuprum, zink dll

|

ü

| |

Solder

|

Alloy lead dan tin

|

ü

|

Bahan logam filler yang utama

Silver Solder: Filler

dari jenis logam Perak (silver solder) kebiasaannya mengandungi

campuran dari 3 jenis logam alloy iaitu perak (silver), kuprum (copper)

dan zink. Silver solder pula boleh dibahagikan mengikut

komposisi-komposisi kandungan kimianya kepada 10 jenis filler, di

antaranya adalah seperti berikut,

Copper-phosphorous solder: Filler

ini terdiri dari logam kuprum (copper) yang disebatikan dengan

phosphorous, oleh itu ia lebih dikenali sebagai copper-phosphorus atau

copper-silver phosphorus filler. Suhu cair kuprum akan menjadi

berkurangan (merendah) dengan kadar yang agak drastik apabila ia

dicampurkan (disebatikan) dengan logam phosphorus.Apabila

dicampurkan lagi dengan logam perak kepada campuran ini ia akan

menjadikan suhu cairannya lebih merendah lagi dengan mengubah kadar

alirannya (fluidity) kepada lebih bebas (free flow). Filler jenis ini

sesuai digunakan untuk kerja-kerja penyambungan logam seperti kuprum.

Kandungan phosphorus di dalamnya akan bertindak sebagai deoxidizer

(menyah oksida) apabila ia digunakan dalam kerja-kerja kimpalgas untuk

logam kuprum, oleh itu penggunaan filler ini tidak memerlukan aplikasi

atau penggunaan bahan seperti flux untuk menyekat dari dahkan

pembentukan oksida dalam kerja-kerja brazing.

Kelebihan dan kelemahan jenis brazing filler metal

Setiap

pemilihan atau aplikasi filler untuk kerja-kerja brazing yang digunakan

hendaklah disesuaikan dengan bahan kerja yang hendak dijalankan, ini

kerana bukan semua brazing filler boleh digunakan atau sesuai kepada

semua jenis base metal. Berikut disenarai kelebihan dan kelemahan

jenis-jenis filler yang biasa digunakan.

jenis

|

KELEBIHAN

|

KEKURANGAN

|

Silver Solder

|

1. kadar cairan yang baik oleh itu boleh memenuhi semua permukaan walaupun ruang yang sempit dan keras.

2. memberi kekuatan dan pergerakan (elongation) di tempat dibrazing.

3. memberi kekuatan sambungan yang tidak berubah walaupun suhu cairannya direndahkan.

4. hasil brazingnya licin dan tidak perlu kepada finishing.

5. brazingnya cantik dengan warna keperakan.

|

1. kosnya mahal

2. flux diperlukan pada setiap kerja brazing kepada base metal.

3. flux mesti dibersihkan

|

Copper phosphorus solder

|

1. tidak mahal.

2. tidak perlu kepada penggunaan flux.

3. suhu didihnya rendah dan kadar cairannya juga baik.

4. kadar pendalir haba dan arus elektrik yang baik

|

1. sambungan mudah pecah atau retak.

2. tidak boleh digunakan untuk kerja-kerja penyambungan kuprum dan alloy kuprum.

|

1.1.4. Flux

Flux merupakan

sebatian kimia (chemical compound) yang disapukan ke atas kedua-dua

permukaan base metal yang hendak disambungkan sebelum kerja-kerja

brazing dilakukan, ia terdapat dalam bentuk tepung (powder) dan juga

cecair (liquid). Kebanyakan proses brazing dan soldering memerlukan

bahan flux sebelum kerja-kerja brazing dijalankan untuk mendapatkan

kualiti sambungan yang kuat, kalis bocor dan baik.

Keperluan flux ialah kerana porses pemanasan ke atas permukaan logam akan mempercepatkan pembentukan oksida (formation

of oxide) di permukaan tersebut. Fenomena ini boleh berlaku kerana

tindakan oleh logam (base metal) yang bersuhu tinggi (panas) ke atas

oksigen dan udara sekeliling menyebabkan berlakunya tindakan kimia yang

menghasilkan bahan oksida.

Oleh

itu dalam kerja-kerja brazing bahan flux digunakan untuk bertindak

sebagai penyerap dan penyingkir (dissolve and remove oxide) bahan-bahan

oksida yang terbentuk di permukaan base metal dan filler. Selain dari

tugas di atas ia juga berfungsi untuk menyamakan kadar pengaliran haba

ke atas base metal, melicinkan kadar pengaliran filler antara rongga

kedua-dua base metal dan juga menghindarkan udara semasa proses brazing

dijalankan. Ini dapat dilakukan oleh flux kerana sifatnya yang boleh

menyerap oksigen yang berlebihan dari torch dan juga ia membuat satu

lapisan (coating) yang akan bertindak sebagai pelindung pada permukaan

sambungan logam yang sedang mencair dari dimasuki oleh udara.

Ciri-ciri flux:

penggunaan flux hendaklah dapat menepati aplikasinya, untuk itu

pemilihan flux yang akan digunakan hendaklah mempunyai ciri-ciri yang

dapat menjalankan fungsi yang perlu dilakukannya seperti ciri-ciri

berikut,

a. kadar alirannya atau fluidity yang baik oleh itu dapat memindahkan objek asing dan juga oksida jika

ada.

ada.

b. permukaan yang telah dibersihkan dapat menghindarkan proses oxidization dari berlaku.

c. specific gravity nya hendaklah lebih rendah dari logam filler.

d. kadar alirannya (viscosity) yang sesuai semasa ia dalam bentuk cair.

e. boleh dan mudah untuk memindahkan sludge.

f. tidak membahayakan pengguna dan juga mencemarkan alam persekitaran.

g. ianya cepat kering di dalam tempat simpanan walaupun telah dicairkan dengan air sebelumnya.

h. kadar oxidization oleh logam filler boleh direndahkannya.